随着工业4.0和智能制造的快速发展,工厂生产车间集成计算机系统已成为提升生产效率和质量的关键手段。许多企业在系统集成过程中面临各种陷阱和长期挑战,如兼容性差、数据孤岛、安全漏洞等。为了帮助企业顺利实施智能控制系统集成,我们总结了以下五大建议。

一、明确集成目标和需求

在集成系统前,企业必须明确目标和具体需求。这包括分析现有设备与流程、确定系统功能范围以及预期收益。通过制定详细的集成计划,可以避免因目标模糊导致的资源浪费和项目延期。例如,应优先考虑关键生产环节的自动化,并分阶段实施,确保每一步都符合整体战略。

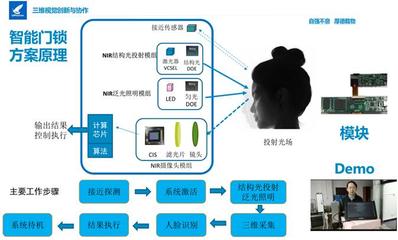

二、选择兼容性强的系统与供应商

兼容性是系统集成的核心挑战之一。企业应选择支持开放标准和协议的智能控制系统,确保新旧设备能够无缝对接。评估供应商的技术实力、服务支持和行业经验,避免因供应商选择不当而引发后续维护难题。建议通过试点项目测试系统兼容性,及早发现并解决潜在问题。

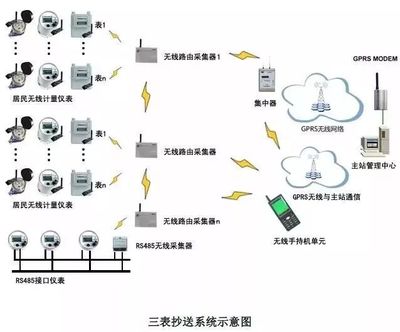

三、强化数据集成与管理

数据孤岛是集成过程中的常见陷阱。企业需建立统一的数据平台,实现生产数据、设备状态和供应链信息的实时共享。采用工业物联网(IIoT)技术和数据分析工具,可以提高数据可见性和利用效率。制定数据管理规范,确保数据准确性、一致性和安全性,防止因数据问题影响决策和生产。

四、重视系统安全与风险管理

智能控制系统集成往往涉及网络连接,这增加了安全风险。企业应实施多层次安全措施,如防火墙、加密技术和访问控制,保护系统免受网络攻击。定期进行安全审计和风险评估,建立应急预案以应对突发故障。培训员工提高安全意识,也是防范长期挑战的关键。

五、规划长期维护与升级路径

系统集成不是一次性项目,而是持续的优化过程。企业应规划好系统的长期维护和升级路径,包括软件更新、硬件更换和技术迭代。与供应商签订长期服务协议,确保及时的技术支持。培养内部技术团队,提升自主运维能力,以应对未来生产需求的变化。

通过明确目标、选择兼容系统、强化数据管理、保障安全和规划长期维护,企业可以有效避免工厂生产车间集成计算机系统的陷阱,并成功应对长期挑战。只有系统化的实施策略,才能充分发挥智能控制系统的潜力,推动工厂向智能化、高效化转型。