随着工业4.0的深入推进,智能工厂已成为制造业转型升级的核心方向。智能工厂通过集成先进的信息技术和自动化技术,实现生产过程的智能化、数字化和网络化。本文将系统阐述智能工厂的建设规划要点,并结合实际案例,分析智能控制系统集成的关键技术与应用效果。

一、智能工厂建设规划要点

智能工厂的建设需从顶层设计入手,明确战略目标与技术路径。规划应涵盖以下核心要素:

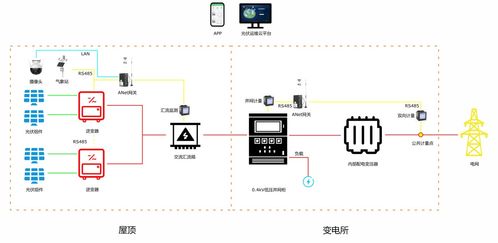

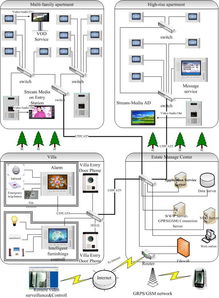

- 整体架构设计:构建基于工业物联网(IIoT)的框架,实现设备、系统与数据的互联互通。采用云计算、边缘计算协同的数据处理模式,支撑实时监控与决策。

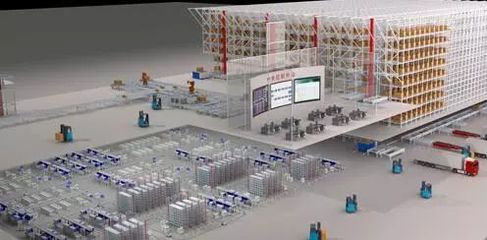

- 智能化生产线布局:依据产品工艺流,优化生产单元配置,引入柔性制造系统(FMS)和自动化物流设备,提升生产灵活性与效率。

- 数据驱动管理:部署制造执行系统(MES)、企业资源计划(ERP)等信息系统,打通从订单到交付的全流程数据链,实现生产透明化与精细化管理。

- 人才与组织转型:培养具备数字化技能的员工团队,建立跨部门协作机制,确保技术落地与持续优化。

二、智能控制系统集成关键技术

智能控制系统是智能工厂的“大脑”,其集成涉及多技术融合:

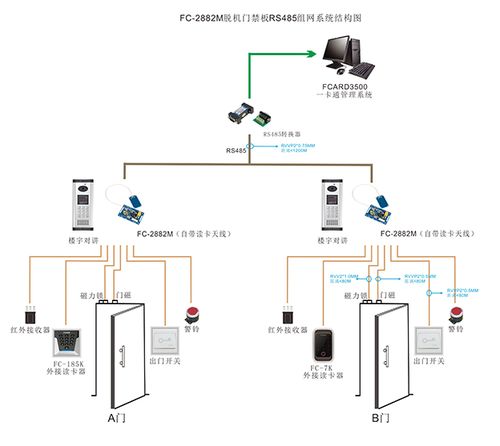

- 工业网络与通信协议:采用OPC UA、PROFINET等标准协议,确保不同设备与系统间的无缝数据交换。

- 人工智能与大数据分析:应用机器学习算法对生产数据建模,实现预测性维护、质量优化与能耗管理。

- 数字孪生技术:构建物理工厂的虚拟映射,通过仿真测试与实时反馈,优化控制策略与生产调度。

三、典型案例分析:某汽车零部件智能工厂

以某领先汽车零部件企业为例,其智能工厂建设项目成功集成了智能控制系统:

- 规划阶段:企业明确了以“零缺陷生产”和“交付周期缩短30%”为目标,设计了基于5G和IIoT的工厂网络架构。

- 实施过程:

- 控制系统集成:将PLC、SCADA与MES系统深度整合,通过云端平台实现生产数据实时采集与分析。

- 智能应用:引入AI视觉检测系统,自动识别产品缺陷,准确率达99.5%;部署预测性维护模型,设备故障率降低40%。

- 成效:工厂产能提升25%,人工成本减少20%,同时实现了全生命周期质量追溯。

该案例表明,智能控制系统的高效集成是智能工厂成功运营的基石。通过标准化接口与模块化设计,企业能够灵活应对市场变化,持续提升竞争力。

结语

智能工厂建设是一项系统性工程,需统筹规划、技术集成与组织变革。随着5G、AI等技术的成熟,智能控制系统将向自适应、自学习方向演进,进一步推动制造业的智能化变革。企业应尽早布局,以创新驱动发展,抢占工业4.0制高点。